Filtración en cabinas de pintura: guía completa para gerentes de planta y mantenimiento

En las operaciones de pintura industriales, la filtración en cabinas de pintura es un factor clave para lograr acabados uniformes, tiempos de proceso consistentes y un entorno seguro para los operadores. Una cabina bien filtrada evita que polvo, aerosol y contaminantes afecten las superficies pintadas y previene defectos como burbujas, cráteres o inclusiones. Además, una buena filtración reduce la exposición de los trabajadores a vapores y partículas, prolonga la vida útil de los equipos y contribuye a cumplir normativas de calidad y medio ambiente. Este artículo está diseñado para gerentes de planta y de mantenimiento que buscan optimizar sus procesos de pintado. A lo largo del texto encontrarás explicaciones claras sobre los problemas más comunes de una filtración deficiente, los diferentes tipos de filtros para cabinas de pintura, criterios de selección, prácticas de mantenimiento y ejemplos reales.

Por qué la filtración en cabinas de pintura importa

La cabina de pintura es el corazón de la sección de acabado. Cualquier partícula en el aire puede depositarse sobre el producto y comprometer su presentación o su protección. La filtración adecuada cumple varias funciones:

- Mantiene limpio el ambiente de trabajo para que las superficies reciban una capa uniforme de pintura.

- Protege la salud del personal al reducir la exposición a aerosoles, vapores y polvo.

- Ayuda a cumplir normas de seguridad y medio ambiente que limitan la emisión de partículas y compuestos orgánicos.

- Optimiza el consumo de energía al permitir que los ventiladores trabajen con una caída de presión controlada.

- Minimiza retrabajos, mermas y paros de producción asociados a defectos de acabado.

Según especialistas en filtración de pintura, las cabinas modernas emplean filtros de techo, filtros de piso y prefiltros para eliminar partículas en cada etapa del flujo de aire. Un estudio de Andefil señala que los filtros en el techo y los sistemas Paint Stop capturan las partículas suspendidas y evitan que la pintura pulverizada vuelva a circular. Esto se traduce en un acabado de mayor calidad y en menor contaminación en el exterior de la cabina. La implementación de sistemas de ventilación que introducen aire limpio por sobrepresión y extraen el aire a través del suelo, como se explica en un caso práctico de S&P, garantiza un flujo laminar constante y controla la dispersón de contaminantes.

Problemas comunes asociados con una filtración deficiente

Cuando la filtración falla o no es la adecuada para la aplicación, aparecen problemas que se reflejan en la calidad del producto y en los costos operativos. Algunos de los más comunes son:

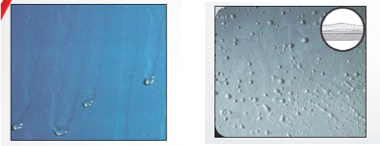

- Partículas en la superficie pintada: El polvo y la suciedad presentes en el aire se depositan en la superficie aún húmeda, generando motas visibles. Este problema suele ser consecuencia de un mantenimiento inadecuado de los filtros de techo o de piso, o de un exceso de saturación del paint stop.

- Defectos en la película de pintura: La humedad, el aceite y otras impurezas en el aire comprimido o en la atmósfera de la cabina pueden provocar burbujas, cráteres y ojos de pez. Estas irregularidades afectan tanto la apariencia como la resistencia de la película.

- Dispersión de la pintura: Un flujo de aire desbalanceado puede llevar el aerosol a zonas no deseadas dentro de la cabina o fuera de ella. Esto contamina otras piezas, aumenta el consumo de pintura y genera residuos.

- Desgaste prematuro de filtros: Utilizar filtros de baja calidad o no cambiarlos a tiempo genera saturación, lo que obliga a los ventiladores a trabajar más y aumenta el consumo de energía. Un filtro saturado también pierde capacidad de captura y permite el paso de partículas.

- Caída de presión elevada: Cuando los filtros están obstruidos, la caída de presión en el sistema se eleva, lo que puede reducir el caudal de aire y afectar el flujo laminar. Esto causa acumulación de contaminantes y afecta la uniformidad del acabado.

- Incumplimiento de normas: Las normas de calidad del aire exigen que las emisiones de partículas y compuestos volátiles se mantengan dentro de límites específicos. Un sistema mal filtrado puede derivar en sanciones y en la necesidad de realizar inversiones correctivas.

Tipos de filtros para cabinas de pintura

Existen diversos tipos de filtros diseñados para retener partículas de pintura y polvo en cada etapa del proceso. Elegir el filtro adecuado depende de la configuración de tu cabina, el tipo de pintura, la velocidad de flujo y los objetivos de calidad. A continuación se describen los más comunes.

Prefiltros o filtros de entrada

Los prefiltros se instalan antes de la unidad de ventilación y se encargan de retener partículas gruesas procedentes del exterior. Su función es proteger los filtros de techo más finos y prolongar su vida útil. Generalmente están fabricados con fibras sintéticas en capas y se clasifican según la norma EN 779 en clases M5 o M6 (o su equivalente MERV 7–8). Los prefiltros Omega emplean una estructura multinivel que captura partículas progresivamente y ofrece un rendimiento constante. Sustituir estos filtros mensualmente, como recomienda Filtra2, ayuda a mantener una presión diferencial baja y evita que la suciedad llegue a los filtros siguConoc

Conoce más sobre filtros de aire industriales.

Filtros de techo o de plenum

Los filtros de techo, también llamados filtros plenum, se sitúan en el techo de la cabina y permiten que el aire limpio entre de forma uniforme creando una corriente descendente. Su medio filtrante suele ser de fibras sintéticas o de fibra de vidrio de alta densidad para capturar partículas finas. Estos filtros retienen las p

Según un estudio independiente, una velocidad de filtración de 0.2 m/min maximiza la eficiencia de recolección de partículas en cabinas de pintura.artículas de pintura suspendidas y evitan que vuelvan a depositarse sobre la pieza. La sustitución recomendada para filtros de techo es cada 800 a 1 000 horas de operación o cuando la caída de presión alcanza el límite establecido. Es importante medir regularmente la presión diferencial y cambiar los filtros antes de que se saturen para mantener uUn estudio identificó que una velocidad de filtración de 0.2 m/min maximiza la eficiencia de recolección de partículas en cabinas de pintura.n flujo uniforme.

Filtros de piso (paint stop)

Los filtros de piso, conocidos como paint stop, están compuestos de mantas o rollos de fibra de vidrio y se ubican en las rejillas del suelo o en las paredes de salida. Su misión es capturar el excedente de pintura pulverizada antes de que el aire salga de la cabina. Estos filtros requieren un mantenimiento más frecuente que otros: se recomienda sustituirlos cada quince días o cuando se observe su saturación. Un paint stop saturado permite que las partículas de pintura escapen al exterior y contaminen el ambiente. Utilizar un filtro de buena calidad ayuda a reducir los defectos de pintado y a evitar el recubrimiento de conductos y turbinas.

Filtros de mangas o cabinas de mangas

Las cabinas de mangas son un sistema avanzado de filtración industrial que emplea un conjunto de mangas o bolsas para capturar partículas microscópicas suspendidas en el aire. Este tipo de cabina actúa como un colector de polvo de alta eficiencia y puede superar el 99 % de captura en muchas aplicaciones. Cada manga está fabricada con tejidos como poliéster, polipropileno o PTFE, soportados por jaulas metálicas. El aire contaminado se aspira a través de las mangas, donde las partículas quedan retenidas en la superficie externa. Los sistemas de limpieza por pulsos de aire o vibración regeneran las mangas para prolongar su vida útil. Las cabinas de mangas son versátiles y se utilizan en procesos de pintura con altas cargas de partículas, en la metalurgia y en otras industrias. Su principal ventaja es la capacidad de adaptarse a caudales elevados y a diferentes tipos de polvo.

Filtros bolsa para líquidos

En las plantas automotrices y en algunas cabinas de pintura se emplean filtros de bolsa para filtrar líquidos de pintura, esmaltes y recubrimientos. Estos filtros funcionan por microfiltración: la pintura pasa a través de pequeños poros en la bolsa, donde las partículas se quedan retenidas. Los poros de los filtros bolsa tienen tamaños que van de una a 1 200 micras, lo que permite adaptarse a diferentes niveles de pureza. El material de la bolsa suele ser nylon monofilamento o polipropileno; cada material ofrece ventajas específicas en términos de resistencia y compatibilidad. Los filtros bolsa presentan una alta capacidad de retención y un flujo elevado, y se utilizan como parte de los sistemas de suministro de pintura para evitar que el polvo o las partículas ingresen en las boquillas de pulverización. Cambiar estas bolsas cuando se detecta un aumento en la caída de presión garantiza un flujo constante y protege la calidad de la pintura.

Filtros de cartón en acordeón (tipo Andrea)

En cabinas de pintura en spray, los filtros de cartón estructurado en forma de acordeón, también conocidos como filtros Andrea o Vcart, se utilizan para retener el overspray. Este tipo de filtro está formado por paneles de cartón con agujeros o deflectores que obligan al aire a cambiar de dirección, favoreciendo la sedimentación de las partículas. Ofrecen una vida útil prolongada y una capacidad de retención elevada. Los filtros de cartón son económicos y fáciles de sustituir; sin embargo, deben combinarse con filtros finos o paint stop para evitar que el polvo fino escape.

Filtros de alta eficiencia (HEPA, ULPA y mini‑plisados)

Cuando se requiere un nivel de limpieza muy alto, como en la industria aeroespacial, electrónica o de dispositivos médicos, se pueden utilizar filtros HEPA o ULPA en la cabina de pintura. Estos filtros tienen la capacidad de retener partículas de hasta 0,3 micras o incluso 0,1 micras en el caso de los ULPA. Aunque estos filtros son más costosos, su uso mejora considerablemente la calidad del aire en procesos sensibles y reduce la probabilidad de defectos de partículas.

Criterios para elegir el filtro adecuado

Seleccionar los filtros correctos para una cabina de pintura no es tan simple como elegir el modelo más económico. Debes evaluar varios factores que impactan en la eficiencia y la durabilidad del sistema:

- Tipo de pintura y proceso: Las pinturas al agua generan aerosoles distintos a las pinturas solventes; los recubrimientos en polvo producen partículas más densas que requieren filtros específicos.

- Caudal de aire y tamaño de la cabina: La velocidad del aire influye en la capacidad de captación de los filtros. Un caudal alto puede saturar rápidamente un filtro diseñado para flujos pequeños. Considera las dimensiones de la cabina y el número de renovaciones de aire por hora. Por ejemplo, una cabina de 10 × 5 × 5 m requiere 45 000 m³/h de aire.

- Clase de filtración y normativas: Verifica que los filtros cumplan con normas como EN 779 (MERV) o ISO 16890. Por ejemplo, los filtros de techo de clase F5–F6 o MERV 10 retienen partículas finas; los filtros HEPA (H13–H14) retienen partículas ultrafinas.

- Mantenimiento y frecuencia de cambio: Evalúa la facilidad de reemplazo, la disponibilidad de repuestos y la frecuencia con la que el filtro deberá cambiarse. Algunos filtros, como los paint stop, se sustituyen cada quince días, mientras que otros como los filtros de techo pueden durar cientos de horas.

- Condiciones ambientales: La humedad, la temperatura y la presencia de productos químicos influyen en la elección de materiales. Un entorno corrosivo puede deteriorar rápidamente un filtro de metal o de cartón.

- Costo total de propiedad: No solo consideres el precio del filtro; también analiza el costo de la energía, el tiempo de inactividad para cambios y la tasa de rechazo de piezas. Un filtro de alta capacidad puede reducir las paradas y los retrabajos, compensando su precio inicial.

Un artículo de Technicis sobre la selección de filtros destaca que combinar filtros de diferentes etapas permite un acabado de calidad y alarga la vida útil del equipo. Aplica un enfoque integral: utiliza prefiltros para proteger los filtros finos y planifica un calendario de sustitución que se ajuste a tu ritmo de producción.

Mantenimiento y buenas prácticas

Un plan de mantenimiento preventivo es esencial para que la cabina de pintura funcione de manera eficiente. Filtra2 recomienda limpiar las paredes y las rejillas del suelo cada quince días, repintar las superficies cada tres meses y sustituir los prefiltros mensualmente. A continuación se indican algunas prácticas recomendadas:

- Limpieza de paredes y superficies internas: Retira el overspray acumulado en las paredes con productos decapantes y agua a presión. Revisa y reemplaza recubrimientos protectores como lacas pelables o plásticos electrostáticos.

- Inspección de rejillas y fosos: Las rejillas metálicas del suelo y los fosos acumulan restos de pintura. Limpia estas zonas al menos una vez al año con aspiradores industriales y comprueba que no haya obstrucciones.

- Revisión de gomas y sellos: Las juntas de puertas aseguran la estanqueidad de la cabina. Sustitúyelas cada seis meses si presentan desgaste para evitar fugas que alteren la presión interna.

- Mantenimiento de turbinas y conductos: Limpia las turbinas y conductos de extracción una vez al año. Verifica la tensión de las correas, los rodamientos y los silentblocks. Un funcionamiento adecuado de los ventiladores evita vibraciones y reduce el ruido.

- Gestión de filtros: Crea un registro de horas de operación y caídas de presión para cada filtro. Cambia los prefiltros mensualmente, los filtros de techo cuando la presión diferencial alcance el valor límite o después de 800–1 000 horas, y los paint stop cada quince días. Para filtros de mangas y filtros de bolsa, ajusta la frecuencia según las recomendaciones del fabricante y la medida de caída de presión.

- Monitoreo del flujo de aire: Utiliza manómetros y sensores para medir la velocidad y la presión. Ajusta la velocidad de ventiladores para mantener el flujo deseado y evitar corrientes erráticas.

- Formación del personal: Capacita a los operadores en la correcta colocación de filtros y en la importancia de un entorno limpio. Un operador que comprende la relación entre limpieza y calidad se compromete con el mantenimiento.

Caso práctico: dimensionamiento de una cabina de pintura

Para ilustrar cómo se aplican estos principios, revisemos un caso práctico publicado por S&P sobre la ventilación de una cabina de pintura para coches. El instalador necesitaba calcular las necesidades de ventilación para una cabina de 10 metros de largo, 5 metros de ancho y 5 metros de alto. Los pasos fueron los siguientes:

| Parámetro | Descripción | Fórmula / Cálculo | Resultado | Unidad |

|---|---|---|---|---|

| Caudal de aire (Q) | Renovaciones de aire por hora en una cabina de 10 × 5 × 5 m | Q = 10 × 5 × 5 × 180 | 45 000 | m³/h |

| Sección del filtro de entrada (Se) | Área necesaria en el techo para mantener 1 m/s | Se = 45 000 / (1 × 3 600) | 12.5 | m² |

| Sección del colector de salida (Ss) | Área de salida considerando 8 m/s | Ss = 45 000 / (8 × 3 600) | 1.6 | m² |

| Configuración de ventiladores | Dos cajas de ventilación en paralelo a bajas revoluciones | — | Caudal dividido en dos unidades | — |

| Pérdida de carga total | Suma de pérdidas en filtros, conductos y codos | — | 45.52 | mm c.a. |

Este caso demuestra la importancia de dimensionar los filtros y el flujo de aire con base en cálculos precisos. Un sobredimensionamiento o subdimensionamiento del sistema puede provocar problemas de flujo, consumos de energía elevados o exposición a contaminantes. Además, la configuración de doble ventilador permitió reducir el ruido y mejorar la comodidad del personal.

Preguntas frecuentes

A continuación respondemos a algunas de las preguntas más comunes que escuchamos de gerentes de planta y mantenimiento al hablar de filtración en cabinas de pintura:

¿Cada cuánto debo cambiar los filtros?

La frecuencia depende del tipo de filtro y del ritmo de producción. Los prefiltros se cambian mensualmente, los filtros de techo se sustituyen cada 800–1 000 horas de trabajo, y los filtros de piso (paint stop) cada quince días o cuando se saturan. Los filtros de mangas y de bolsa se cambian según la caída de presión y la recomendación del fabricante.

¿Cómo elijo el filtro adecuado?

Considera el tipo de pintura, el caudal de aire, la clase de filtración y las condiciones ambientales. Utiliza la clasificación MERV o ISO para comparar la eficiencia de filtrado. Evalúa el costo total de propiedad: un filtro más caro que dure más y ahorre energía puede ser más rentable.

¿Qué ventajas ofrece usar filtros de mangas?

Las cabinas de mangas capturan más del 99 % de las partículas suspendidas y son ideales para procesos con cargas de polvo elevadas. Proporcionan un aire muy limpio, reducen emisiones y se adaptan a diversas industrias. Su sistema de limpieza automático prolonga la vida de las mangas.

¿Cuál es la diferencia entre filtros HEPA y ULPA?

Los filtros HEPA retienen al menos el 99,97 % de las partículas de 0,3 micras, mientras que los ULPA retienen más del 99,999 % de las partículas de 0,1 micras. Se utilizan en procesos con requerimientos de limpieza extremos, aunque su precio es mayor.

¿Cómo sé que mis filtros están saturados?

La saturación se detecta midiendo la caída de presión a través del filtro con un manómetro. Un aumento significativo indica que el filtro está lleno. También puedes observar señales como disminución del caudal, mayor ruido en los ventiladores o presencia de polvo en la cabina.

¿Qué ocurre si no mantengo la cabina?

Un mantenimiento deficiente aumenta el riesgo de defectos de pintura, consume más energía y puede derivar en paros de producción. También puede exponer a los trabajadores a aerosoles nocivos y provocar incumplimiento normativo.

¿Puedo combinar filtros de cartón y de fibra?

Sí. Es habitual utilizar filtros de cartón en acordeón para retener los sólidos gruesos y paint stop para capturar el overspray más fino. Este enfoque en cascada mejora la eficiencia y reduce la frecuencia de cambios.

¿Cómo se controla la presurización?

Un sistema bien diseñado introduce aire filtrado por el techo y lo extrae por el suelo. Controla la presión con manómetros y ajusta la velocidad de los ventiladores para mantener una ligera sobrepresión en la cabina, evitando la entrada de contaminantes.

Conclusión

La filtración en cabinas de pintura es un elemento determinante para la calidad del acabado y la productividad. Utilizar filtros adecuados, mantenerlos en buen estado y dimensionar correctamente el sistema de ventilación te permitirá reducir retrabajos, proteger a tu equipo y cumplir con las normas. Como gerente de planta o de mantenimiento, puedes marcar una diferencia tangible implementando un programa de filtración bien planificado.

En Air Quality de México contamos con una gama completa de filtros para cabinas de pintura y soluciones de filtración de aire.

Si necesitas asesoría personalizada o una cotización adaptada a tu proceso, ponte en contacto con nosotros. Nuestro equipo de especialistas en filtración está listo para ayudarte a seleccionar la solución que mejor se ajuste a tus necesidades. Escríbenos o llámanos y trabajemos juntos para que tus cabinas de pintura ofrezcan los mejores resultados.