En el ámbito industrial, la eficiencia es la columna vertebral de una operación exitosa. Los paros inesperados debido a problemas en los filtros de aire, no solo interrumpen la producción, sino que también pueden generar significativas pérdidas económicas y retrasos en la entrega de productos. Para los Gerentes de Planta, Gerentes de Mantenimiento, Ingenieros Ambientales y Gerentes de Salud y Seguridad, mantener una calidad de aire óptima es esencial para garantizar la operatividad continua.

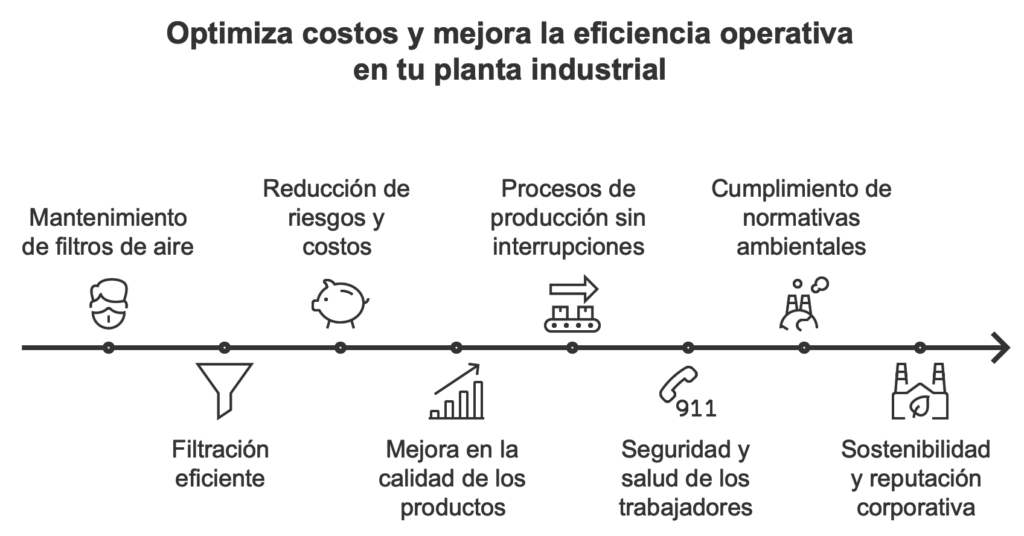

En este artículo, abordaremos cómo los sistemas de filtración de aire juegan un papel crucial en la producción y cómo una filtración eficiente puede marcar la diferencia entre una operación fluida y costosas interrupciones.

¿Por qué son críticos los sistemas de filtración de aire?

Los filtros de aire son responsables de mantener el aire limpio y libre de partículas contaminantes en las instalaciones industriales. Sin embargo, su mal funcionamiento o deterioro puede llevar a fallos importantes en los equipos, afectando la calidad de los productos finales y exponiendo a los trabajadores a riesgos de salud. Una filtración eficiente asegura que los procesos de producción funcionen sin interrupciones, reduciendo el riesgo de contaminaciones, paros y costos adicionales.

1. Impacto de los paros en la producción

Los paros inesperados pueden derivar en pérdidas significativas, ya que detener una línea de producción implica gastos elevados en tiempo y recursos. Además, estos paros suelen requerir intervención técnica, lo que añade más costos a la ecuación.

Un mantenimiento proactivo del sistema de filtración puede prevenir estos escenarios. A través de inspecciones regulares y cambios de filtros programados, las empresas pueden evitar tiempos de inactividad no planificados y asegurarse de que su operación siga su curso normal.

2. Calidad de aire: más allá de la salud

Aunque la salud de los trabajadores es una de las principales preocupaciones, la calidad del aire también afecta directamente la maquinaria y los procesos de fabricación. Un aire contaminado puede afectar la precisión de los equipos, incrementar el desgaste y reducir la vida útil de los mismos.

Implementar un plan de filtración adecuado asegura no solo un ambiente seguro para los empleados, sino también un entorno productivo para las máquinas y los sistemas operativos.

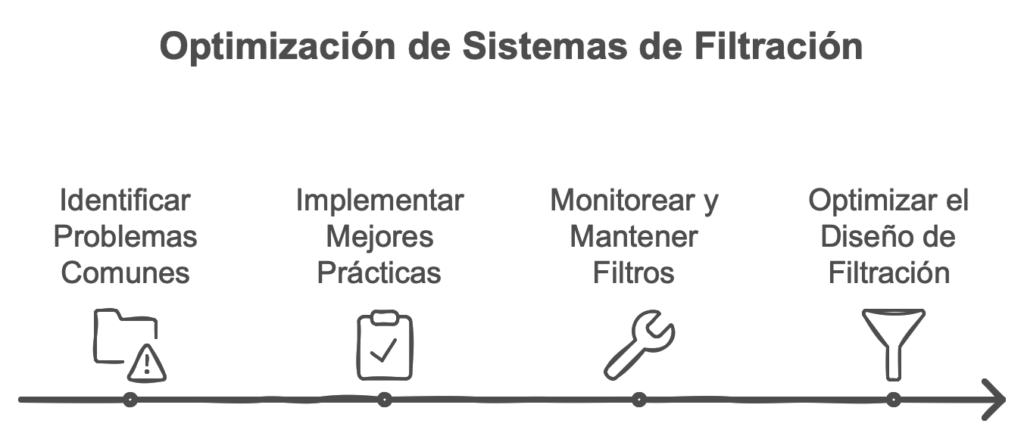

¿Cómo evitar problemas en los sistemas de filtración?

Los problemas comunes que enfrentan los sistemas de filtración incluyen obstrucciones en los filtros, desgaste prematuro y un diseño inadecuado de la filtración para las necesidades específicas de una planta. A continuación, se describen las mejores prácticas para evitar estos problemas.

1. Diagnóstico especializado y planificación proactiva

Es esencial llevar a cabo diagnósticos regulares de los sistemas de filtración para detectar cualquier falla potencial antes de que cause un problema mayor. Los expertos de Air Quality de México ofrecen inspecciones y evaluaciones detalladas para asegurar que los sistemas de filtración estén operando de manera óptima.

Recomendación: Realiza un análisis integral de costos operativos y de energía para identificar oportunidades de ahorro y mejorar la eficiencia de los sistemas.

2. Cambio oportuno de filtros

No esperar a que un filtro se obstruya completamente es crucial. Un filtro demasiado sucio no solo reduce la eficiencia del sistema, sino que también aumenta el consumo de energía y el desgaste de los equipos. Programar cambios regulares de filtros es una inversión pequeña en comparación con los costos de una reparación mayor o un paro prolongado.

Beneficio adicional: Con el servicio de cambio de filtros de AQM, los informes detallados sobre las lecturas de presión antes y después del cambio aseguran que los filtros se instalen correctamente y a tiempo.

3. Optimización de inventario y suministro

Tener un inventario de seguridad para los filtros más críticos puede marcar la diferencia en situaciones de emergencia. AQM garantiza la entrega Justo a Tiempo, asegurando que los procesos no se vean interrumpidos por falta de material.

Ahorros a largo plazo con una buena gestión de filtración

El costo inicial de un buen sistema de filtración puede parecer elevado, pero a largo plazo, los beneficios superan con creces la inversión. Un sistema de filtración eficiente reduce el consumo de energía, prolonga la vida útil de los equipos y minimiza el riesgo de contaminaciones y fallos en la producción.

Casos de éxito: Cómo la filtración eficiente ha marcado la diferencia

En la industria automotriz, por ejemplo, un fabricante de renombre implementó un plan de filtración proactivo que resultó en una reducción del 20% en el consumo de energía en sus plantas de pintura. Además, el número de paros no planificados se redujo en un 50%, lo que resultó en ahorros significativos en costos operativos y de mantenimiento.

Conclusión

Los paros inesperados debido a problemas en los sistemas de filtración no deben ser una preocupación constante. Con un enfoque proactivo y el respaldo de expertos en filtración eficiente, las empresas pueden asegurar la continuidad operativa y evitar pérdidas económicas innecesarias. Al final del día, la calidad del aire no es solo una cuestión de cumplimiento normativo, sino una estrategia clave para la rentabilidad y el éxito a largo plazo.

Si deseas recibir una evaluación gratuita de tu sistema de filtración, contáctanos. Nuestros técnicos certificados por NAFA están listos para ayudarte a optimizar tus sistemas de filtración y garantizar una operación sin fallos.